Những lỗi SMT thường gặp khi hàn bằng lò đối lưu (Reflow Soldering)

Phương pháp hàn đối lưu (reflow soldering) là một trong những kỹ thuật phổ biến trong gia công hàn linh kiện dán (SMT) lên mạch in PCB. Phương pháp này có các ưu điểm như: vị trí hàn đặt linh kiện chính xác, chất lượng mối hàn đồng đều và hiệu năng sản xuất cao… Tuy nhiên, như rất nhiều quy trình gia công hàn khác, phương pháp hàn đối lưu cũng có những ưu nhược điểm riêng. Hãy cùng Điện tử Hatakey thảo luận về một số vấn đề phát sinh thường gặp trong quá trình gia công hàn SMT bằng phương pháp hàn đối lưu và giải pháp khắc phục cho các vấn đề này. Qua bài viết này, chúng tôi hi vọng sẽ giúp các kỹ thuật viên SMT có thể tìm được giải pháp thích hợp để giảm thiểu lỗi và tăng chất lượng gia công.

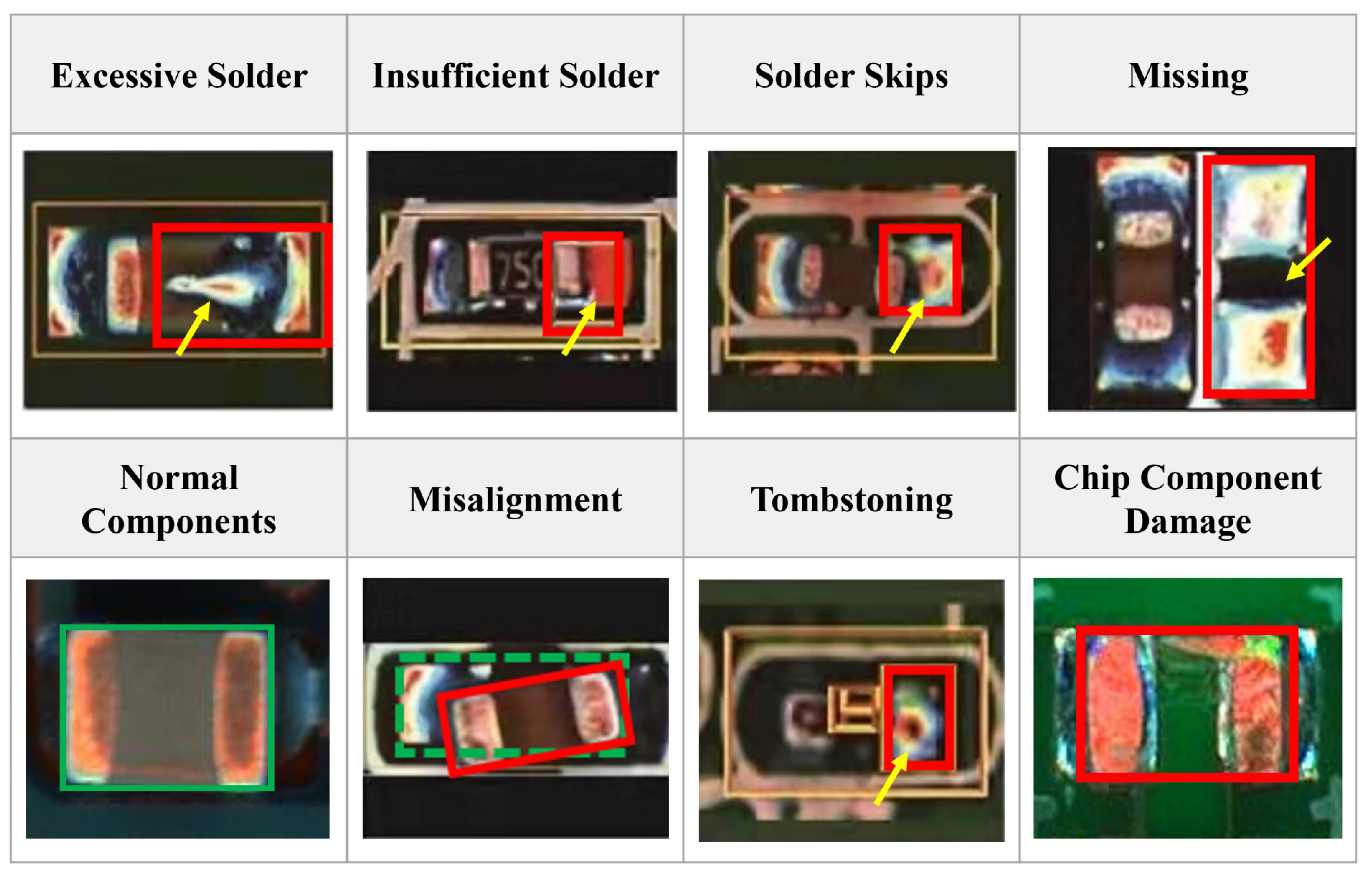

1. Mối hàn bắc cầu (Solder Bridge)

Một trong những lỗi thường gặp nhất là hiện tượng mối hàn bắc cầu (Solder Bridge) (Hình 1). Hiện tượng này xảy ra khi có liên kết không mong muốn của chất hàn được hình thành giữa 2 đường mạch, pad hàn, hoặc chân linh kiện tạo thành một đường dẫn điện. Đặc biệt khi mạch in càng thu nhỏ với mật độ linh kiện cao thì các lỗi bắc cầu càng dễ hình thành hơn.

Một số nguyên nhân gây ra mối hàn bắc cầu bao gồm:

- Không có lớp sơn phủ hay mực phân cách giữa các pad hàn gần nhau

- Khoảng cách giữa các pad hàn, chân linh kiện quá gần

- Lớp kem hàn trên pad hàn quá dày, dư thừa

- Cặn tích tụ trên bề mặt bo mạch hoặc khuôn in Stencil

- Lỗi trong quá trình in kem (Kem in bị lệch) hoặc gắp đặt linh kiện

- Nhiệt độ làm nóng sơ bộ không đủ cao

Mối hàn bắc cầu gây ra hiện tượng ngắn mạch làm hỏng bo mạch trong quá trình sử dụng. Do vậy việc hạn chế, và phát hiện sớm các lỗi này trong quá trình gia công SMT là vô cùng quan trọng giúp tiết kiệm chi phí cũng như thời gian sửa chữa mạch lỗi.

Cách khắc phục

Cách tốt nhất để giải quyết lỗi bắc cầu là ngăn ngừa chúng xảy ra ngay từ đầu. Nhiều nguyên xuất phát từ các vấn đề liên quan đến thiết kế hoặc quy trình hàn. Nếu lỗi bắc cầu xảy ra trên một bo mạch, khả năng lặp lại lỗi này ở các bảng mạch in khác cũng cao hơn.

- Sơn phủ. Lớp sơn phủ giữa các pad hàn gần nhau là thành phần quan trọng giúp ngăn ngừa việc hình thành các lỗi bắc cầu. Bên cạnh đó màu của lớp sơn phủ cũng có tác dụng đáng kể giúp phát hiện lỗi hàn. Sơn phủ cho bo mạch có nhiều lựa chọn vì mục đích thẩm mỹ, nhưng màu xanh lá cây có độ tương phản cao nhất và chi phí thấp nhất, giúp phát hiện lỗi hàn hiệu quả trước khi chúng trở thành vấn đề.

- Tối ưu thiết kế: Thu nhỏ kích thước là yếu tố quan trọng trong thiết kế bảng mạch in hiệu quả. Thật không may, các thiết kế mà pad hàn và lỗ khuôn stencil quá gần nhau có thể dẫn đến cầu hàn. Việc tuân thủ các quy chuẩn trong thiết kế và bố trí bảng mạch PCB có thể giúp bạn tránh được sai lầm tốn kém này.

- Điều chỉnh lượng kem hàn. Lỗi bắc cầu thường xảy ra khi có quá nhiều kem hàn trên pad hàn. Việc điều chỉnh áp suất in kem hàn hoặc lực khi gắp đặt linh kiện quá mạnh có thể ép kem hàn ra khỏi pad hàn, tạo thành các lỗi cầu nối hàn. Bên cạnh đó hãy đảm bảo rằng loại kem hàn và chất trợ hàn sử dụng phù hợp với quy trình hàn, và có chất lượng đảm bảo.

- Vệ sinh khuôn in Stencil. Khi khuôn in không được vệ sinh đúng cách, cặn có thể tích tụ và dẫn đến lỗi bắc cầu trong các lần in tiếp theo. Hãy đảm bảo khuôn in luôn được vệ sinh sạch trước khi gia công để đảm bảo giảm thiểu tỷ lệ lỗi.

2. Lỗi kênh chân (Tombstone)

Tombstone là hiện tượng linh kiện bị kênh chân trong quá trình gia công SMT mà trong đó linh kiện bị dựng thắng hoàn toàn gần giống bia mộ hoặc dựng một phần. Lỗi này ảnh hưởng đến kết nối cũng như chức năng của bo mạch.

Nguyên nhân chính của hiện tượng này là lực căng giữ ở 2 đầu linh kiện trong quá trình hàn không cân bằng dẫn đến một đầu bị kênh lên. Một vài yếu tố góp phần gây ra hiện tượng này có thể kể đến như:

- Quá trình cài đặt cấu hình nhiệt độ cho lò hàn (Thermal Profile) chưa tối ưu. Khi quá trình cài đặt nhiệt độ lò chưa được tối ưu, độ dốc đồ thị nhiệt quá lớn dẫn tới nhiệt độ trong lò thay đổi nhanh giữa các vùng ra nhiệt. Điều này dễ dẫn tới kem hàn ở một chân linh kiện nóng chảy nhanh hơn chân còn lại.

- Lượng thiếc giữa các pad hàn linh kiện không đồng đều. Sự chênh lệch thiếc kem giữa các pad hàn cũng dễ dấn tới linh kiện bị kênh chân ở phía ít kem hàn hơn trong quá trình qua lò.

- Thư viện linh kiện không chuẩn. Việc thiết kế pad hàn linh kiện không chính xác dẫn tới một bên pad có kích thước lớn hơn bên còn lại, hoặc đặt via trong một bên pad hàn cũng có thể gây ra hiện tượng kênh chân.

- Sai lệch trong quá trình đặt linh kiện. Việc linh kiện bị đặt lệch trong quá trình gắp đặt linh kiện cũng dễ khiến cho linh kiện bị kênh chân ở phía ít tiếp xúc với pad hàn hơn trong quá trình qua lò.

- Lỗi từ bảng mạch và linh kiện. Chất lượng bo mạch PCB và linh kiện đầu vào cho dây chuyền cũng là một trong những nguyên nhân của hiện tượng này. Việc các pad hàn hoặc chân linh kiện bị oxi hóa dẫn tới không ăn thiếc có thể dẫn tới linh kiện bị kênh chân trong quá trình gia công.

Cách khắc phục

- Điều cấu hình nhiệt của lò cho phù hợp. Cần phải chú ý tốc độ ra nhiệt và cường độ của các vùng làm nóng nhanh (ramp-up), “ngâm” (soak) mạch trong nhiệt và làm mát trong cả chu trình hàn đối lưu. Việc này giúp đảm báo tấm PCB được làm nóng đồng đều và giảm thiểu tối đa sự khác biệt nhiệt độ giữa các vùng của PCB

- Tối ưu thiết kế như thiết kế pad hàn đúng quy cách, đi dây, đặt via hay phân bố linh kiện trên mạch.

- Kiểm tra chất lượng in kem hàn bằng máy SPI (Solder Paste Inspection). Việc kiểm tra chất lượng in kem hàn giúp đảm bảo phát hiện được các lỗi sai lệch, không đồng nhất trong quá trình in kem hàn giúp phát hiện sớm và tách riêng các bo mạch in kem chất lượng không đạt.

- Đảm bảo độ chính xác trong quá trình gắp đặt linh kiện. Việc cài đặt chế độ gắp đặt linh kiện cũng đóng vai trò quan trọng giúp giảm thiểu sai số trong quá trình gia công. Bên cạnh đó có thể bố trí các máy kiểm tra AOI nhằm phát hiện các lỗi sai lệch trong quá trình gắp đặt.

- Kiểm soát chất lượng vật tư nguyên liệu đầu vào. Việc bảo quản và kiểm tra chất lượng linh kiện cũng như mạch in PCB trước khi gia công là phần quan trọng không thể thiếu tránh tình trạng vật tư bị oxi hóa, ẩm,… dễ dẫn tới tình trạng không ăn thiếc khi hàn.

3. Lỗi thiếc vón cục (Solder ball)

Thiếc vón cục là lỗi phổ biến nhất trong quá trình gia công SMT. Cục bi thiếc năm trong phạm vị 0.13mm tính từ đường mạch vi phạm khoảng cách dẫn điện tối thiểu trên mạch PCB. Theo tiêu chuẩn IPC A 610 mạch PCB được coi là lỗi khi có 5 bi hàn trong phạm vi 600 mm2. Lỗi này có thể gây ra hiện tượng ngắn mạch, hoặc làm giảm chất lượng của mối hàn.

Một số nguyên nhân chính dẫn đến hiện tượng này có thể kể đến như:

- PCB bị ẩm. Việc lưu trữ PCB trong môi trường độ ẩm không thích hợp hoặc không sấy trước khi gia công có thể là nguyên nhân gây ra hiện tượng thiếc vón cục trong quá trình đi qua lò hàn.

- Nhiệt độ nung chảy không phù hợp có thể khiến kem hàn tan chảy quá nhanh hoặc không đông kết hoàn toàn, dẫn đến hình thành bi hàn.

- Tính hoạt động của chất trợ hàn. Chất trợ hàn trong kem hàn đóng vai trò quan trọng trong việc giảm oxit trên bề mặt hàn. Tuy nhiên, nếu chất trợ hàn quá hoạt động hoặc không đủ độ dính, nó có thể khiến chất hàn nóng chảy tách ra và tạo thành các quả cầu riêng lẻ.

- Sự oxi hóa của các hạt thiếc hàn. Quá trình oxy hóa trên bề mặt các hạt hàn có thể cản trở sự kết dính trong quá trình nóng chảy, khiến các viên bi hàn hình thành. Việc bảo quản và xử lý kem hàn đúng cách có thể giúp giảm thiểu quá trình oxy hóa.

- Lỗi trong quá trình in kem hàn hoặc do khuôn in stencil không được vệ sinh sạch nên khiến kem hàn dính vào các vị trí không mong muốn trên bề mặt pcb.

Cách khắc phục:

- Sấy/ nướng lại bo mạch PCB trước khi gia công SMT

- Điều chỉnh cấu hình nhiệt độ lò cho phù hợp

- Vệ sinh làm sạch khuôn in stencil trước khi gia công

- Sử dụng loại kem thiếc có chất lượng tốt phù hợp với quy trình gia công.

4. Lỗ rỗng trong mối hàn (Solders voids)

Các lỗ rỗng là các túi khí hoặc khoảng trống chứa đầy khí xuất bên trong mối hàn sau quá trình gia công. Chúng có thể ảnh hưởng xấu đến hiệu suất dẫn điện và nhiệt của mối hàn, dẫn đến giảm độ tin cậy và tăng khả năng hỏng hóc của bo mạch. Các lỗ rỗng có thể xuất hiện trong mối hàn nhưng thường gặp nhất là khi hàn các linh kiện chân bi gầm (BGA) và các linh kiện QFN.

Nguyên nhân gây ra các lỗ rỗng thường gặp có thể kể đến như:

- Do sự thoát khí. Các khí sinh ra trong quá trình làm chảy kem hàn, có thể bị kẹt bên trong mối hàn. Điều này có thể xảy ra nếu khí không thoát ra được do không thoát khí đủ hoặc độ nhớt của kem hàn quá cao.

- Oxy hóa: Sự hiện diện của các lớp oxit hóa trên các chân linh kiện, miếng đệm hoặc bi hàn có thể cản trở quá trình làm ướt, bám dính của thiếc hàn. Do vậy tạo ra các khoảng trống bên trong mối hàn.

- Xử lý và bảo quản kem hàn không đúng cách, chẳng hạn như tiếp xúc với môi trường có nhiệt độ và độ ẩm dao động cao, có thể gây ra những thay đổi về độ nhớt và độ đặc của kem hàn, dẫn đến hình thành lỗ rỗng. Đảm bảo kem hàn được bảo quản theo hướng dẫn của nhà sản xuất có thể giúp giảm lỗ rỗng.

Cách khắc phục:

- Tối ưu hóa cấu hình nhiệt của lò hàn: Điều chỉnh cấu hình nhiệt của lò đối lưu để tăng dần nhiệt độ và đảm bảo đủ thời gian ở các điểm nóng chảy của chất hàn cho phép khí thoát ra hiệu quả hơn, giảm khả năng hình thành lỗ rỗng.

- Lựa chọn kem hàn phù hợp. Chọn kem hàn có đặc tính tạo lỗ rỗng thấp, hoặc kem hàn có thành phần chất trợ hàn thích hợp, có thể giúp giảm thiểu lỗ rỗng.

- Kiểm soát thiết kế khung stencil và quá trình in kem. Đảm bảo thiết kế khuôn phù hợp như kích thước và hình dạng lỗ tương ứng với pad hàn linh kiện. Kiểm soát chặt chẽ quá trình in kem hàn lên bề mặt bo mạch, đảm bảo lượng kem in đồng nhất và chính xác cũng góp phần giảm thiểu khả năng tạo lỗ trống trong mối hàn.

- Bảo quản linh kiện và PCB nguyên liệu đầu vào ở môi trường thích hợp. Đảm bảo rằng các linh kiện và PCB không bị bụi bẩn hay oxi hóa làm giảm khả năng dính ướt của kem hàn.

5. Lỗi “Đầu trên gối” – Head in Pillow (HIP)

Hiện tượng này xảy ra khi các bi hàn (Thường là chân bi của linh kiện BGA) và phần kem hàn trên pad hàn của bo mạch được nung chảy nhưng lại không kết hợp lại với nhau. Hình ảnh chụp cắt ngang (Hình 5a) cho thấy rõ ràng ranh giới giữa bi hàn trên linh kiện bga và phần kem hàn trên bo mạch khá tương đồng với hình ảnh gối đầu trên gối.

Các nguyên nhân gây ra lỗi HIP có thể là:

- Oxi hóa bề mặt, hoặc khả năng dính ướt của kem hàn kém.

- Linh kiện, bo mạch bị cong vênh dưới tác dụng của nhiệt đặc biệt là khi gia công bằng thiếc không chì ở nhiệt độ cao khiến bi thiếc của linh kiện nhấc khỏi lớp kem hàn.

- Chất lượng kem hàn. Chất trợ hàn giúp thúc đẩy quá trình làm dính ướt mối hàn bằng cách loại bỏ lớp oxi hóa trên bề mặt. Nếu chất trợ dung trong thiếc kem không đủ, quá trình này có thể bị cản trở.

- Thiếu kem thiếc cũng khiến cho bi thiếc trên BGA không tiếp xúc được với lớp kem hàn trên pad hàn linh kiện gây ra hiện tượng HIP

- Cấu hình nhiệt lò không phù hợp khiến cho kem hàn nóng chảy trước khi bi thiếc nóng chảy để kết hợp, hoặc nhiệt độ không đủ ngăn cản quá trình làm dính ướt bi thiếc ở linh kiện.

Cách khắc phục:

- Tối ưu cấu hình nhiệt của lò để phù hợp đặc tính của linh kiện và kem hàn. Chú ý giảm đỉnh nhiệt độ hàn đối lưu hoặc điều chỉnh tăng nhiệt độ ở mặt dưới.

- Đảm bảo linh kiện và bề mặt bo mạch không bị oxi hóa.

- Điều chỉnh thiết kế khung mặt nạ hàn stencil, tốc độ, áp lực dao quét để đảm bảo chắt lương in kem hàn.

- Sử dụng loại kem hàn với chất trợ hàn phù hợp.

Kết luận:

Trên đây là năm lỗi SMT thường gặp trong quá trình gia công sử dụng lò hàn đối lưu. Mặc dù có rất nhiều ưu điểm, nhưng phương pháp hàn đối lưu cũng vẫn có những vấn đề riêng mà chúng ta cần phải chú ý. Nhìn chung, việc tối ưu từ cấu hình nhiệt cho lò, chất lượng quá trình in kem hàn, độ chính xác gắp đặt linh kiện, đến thiết kế bo mạch… tất cả đều ảnh hưởng đến chất lượng gia công hàn. Bên cạnh đó là áp dụng các thiết bị giám sát tự động hiện đại như máy AOI, SPI, X-ray… nhằm kiểm soát chất lượng từng khâu trong chu trình đóng vai trò vô cùng quan trọng trong việc kiểm soát chất lượng.

Các lỗi mối hàn là một vấn đề phổ biến khi gia công SMT và thường đề lại hậu quả nghiêm trọng đối về thời gian và tiền bạc. Việc tìm kiếm một đơn vị gia công lắp ráp đáng tin cậy để đảm bảo hạn chế tối đa các lỗi SMT trên bo mạch thành phẩm là vô cùng quan trọng. Hiện nay Điện tử Hatakey đang cung cấp dịch vụ gia công lắp ráp bo mạch PCBA chất lượng cao. Với nhiều năm kinh nghiệm trong lĩnh vực PCBA cũng như hệ thống trang thiết bị hiện đại, chúng tôi tự tin mang đến cho quý khách hàng những sản phẩm gia công chất lượng tốt nhất và giá cả cạnh tranh nhất trên thị trường.

Hãy liên hệ chúng tôi ngay hôm nay để được tư vấn và báo giá!